發布時間:2022-08-24作者來源:金航標瀏覽:2405

星載微波組件是天基合成孔徑雷達的核心部件,它由許多元器件經過高密度組裝而成。針對天基雷達星載微波組件高精度、高一致性、高可靠微組裝的技術要求,文中開展了星載微波組件微組裝技術研究,重點介紹了低空洞率芯片焊接、低出氣率芯片膠接、高可靠引線鍵合、抗輻照防護設計、低水汽含量氣密封裝等一系列關鍵技術,成功研制了高精度、高一致性、高可靠的星載微波組件,滿足了某型天基合成孔徑雷達的相關技術要求。研究成果為高精度、高一致性、高可靠微波組件的研制奠定了技術基礎。

引 言

星載合成孔徑雷達多采用有源相控陣體制,雷達天線口徑大,其微波組件多達幾百甚至幾千個。星載微波組件是決定星載雷達性能的最重要、最復雜和最昂貴的子系統, 確保其在軌可靠、正常工作是關系到整個飛行任務能否完成的關鍵所在。星載雷達壽命長、可靠性高、分辨率高的特點給微波組件提出了高精度、高一致性、高可靠的技術要求。星載微波組件高精度、高一致性、高可靠的微組裝技術成為微波毫米波集成技術領域的研究熱點 。

1 低空洞率芯片焊接

高可靠芯片組裝的目的是將芯片與載體(基片或封裝殼體)形成牢固的傳導性或絕緣性連接,連接層除了為器件提供機械連接和電連接外,還須為器件提供良好的散熱通道 。星載微波組件芯片貼裝工藝主要包括芯片共晶焊接工藝與芯片膠接工藝。功率單片微波集成電路(Monolithic Microwave IntegratedCircuit, MMIC)芯片要求具有良好的散熱性能,因此采用芯片共晶焊接工藝,而其他集成芯片則采用芯片膠接工藝。

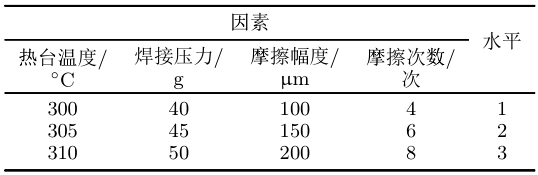

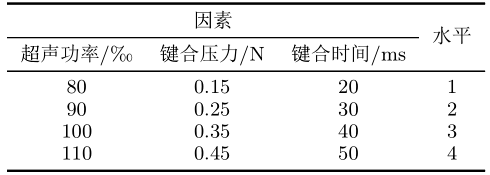

采用自動化手段實現功率MMIC芯片低空洞率焊接,對影響功率MMIC芯片焊接釬接率的熱臺溫度、焊接壓力、摩擦等進行了研究。采用試驗設計(Design ofExperiment, DOE)方法進行試驗,得到的參數組合以及試驗結果見表1。

表 1 DOE四因素三水平試驗

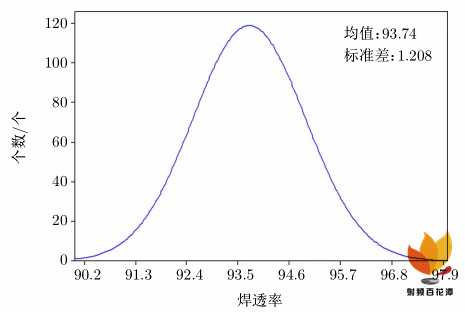

正交試驗驗證結果表明,摩擦動作是焊接成功的決定性因素。較優的參數組合為:熱臺溫度 305? C;壓力0.5 N;摩擦幅度 200 μm;摩擦次數4次。圖1為抽樣的3600只功率MMIC芯片的焊接焊透率分布情況,焊透率都在90%以上(空洞率小于10%)。

圖 1 功率MMIC芯片焊透率分布情況(正態分布)

2 低出氣率芯片膠接

星載微波組件中集成芯片采用導電膠接的方式實現芯片貼裝。環氧膠粘貼集成芯片是當前[敏感詞]的芯片粘貼方法之一,它所需的固化溫度低,可以避免較大的熱應力。對于所有的粘接材料,首先需要具有足夠的粘接強度。在電路壽命期間以及工藝過程和篩選過程中可能會遇到加速的機械、熱和化學應力,足夠的粘接強度可以使元器件和基板保持在原先位置,不掉落。按照GJB 548B的要求進行溫度循環和恒定加速度試驗時,粘接的元器件和基板不能脫落。

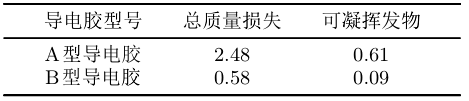

星載產品發生功能降低和失效的原因之一是污染。膠粘劑的本體材料、添加劑和批次決定了其本身的出氣率。在選擇航天產品膠粘劑時,要優先選擇具有低出氣指標的產品。根據航天標準對某星載產品要用的膠粘劑進行選型及出氣試驗驗證。為滿足總質量損失 ≤ 1.00 %,可凝揮發物 ≤ 0.10 %的指標要求,選用B型導電膠。不同型號導電膠出氣率試驗結果見表2。

表 2 不同型號導電膠出氣率試驗結果 %

3 高可靠引線鍵合

在星載微波組件中,金絲鍵合是一種常用的引線互連工藝,其性能的優劣及穩定性對整機性能的影響極大。在某些星載應用中,金絲/金帶鍵合往往成為瓶頸之一 。

金絲鍵合過程的工藝參數主要有超聲功率、鍵合壓力、鍵合時間、鍵合溫度等。鍵合溫度表征外部供給待鍵合樣件的熱量。微波電路應用中,鍵合溫度需控制在 100? C~ 200? C,它一般由微波模塊的前期微組裝工藝決定,變動空間不大。本文采用金絲球焊工藝,使用全自動金絲鍵合機進行金絲鍵合操作,采用多功能拉力測試儀對制備鍵合金絲的破壞性鍵合拉力進行測試。

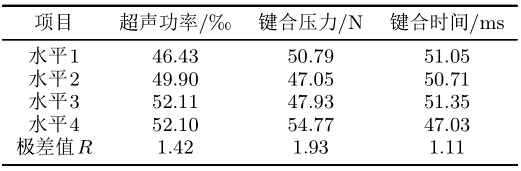

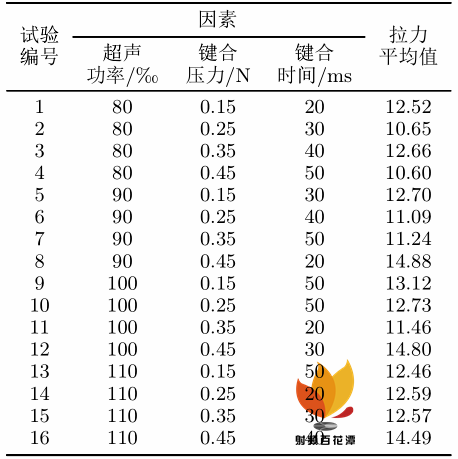

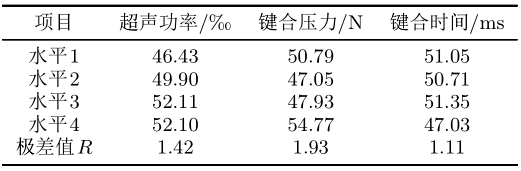

采用自動球焊鍵合工藝,選用型號為 25 μm的金絲及微波多層基板標準件作為試驗對象,采用DOE進行試驗,得到的參數組合以及試驗結果見表3—表5。根據極差 R 的大小得到3種因素的主次順序為:鍵合壓力>超聲功率>鍵合時間。初選的最優參數組合為A3B4C3,即超聲功率100‰,鍵合壓力0.45 N,鍵合時間400 ms。根據實際生產情況選取的最優參數組合為:超聲功率100‰,鍵合壓力0.45 N,鍵合時間400 ms。

表 3 DOE三因素四水平試驗

表 5 參數結果表

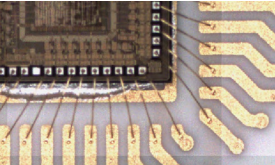

自動鍵合最優工藝參數的鍵合強度遠遠大于國軍標的要求,可以滿足星載微波組件高一致性、高可靠性的技術需求。高一致性金絲鍵合見圖2。

圖 2 高一致性金絲鍵合

4 抗輻照防護設計

空間帶電粒子穿過不同材料都會產生能量衰減,但衰減效率不同。微波組件的殼體結構也會降低其內部元器件受到的輻射劑量,同時微波組件內部元器件之間有一定的屏蔽作用,可用等效鋁厚度衡量材料產生的屏蔽效果。從空間輻射劑量分析的要求出發,同時考慮到計算效率,對微波組件模型進行適當簡化,元器件僅考慮對空間輻射具有有效屏蔽作用的部分,而忽略其內部的次要影響部分。這樣的處理與實際情況會有差異,但對空間輻射劑量分析相對更安全。星載微波組件殼體內抗輻照敏感元器件按照1 × 10 3 Gy ( Si ) 要求進行設計,組件射頻以及低頻連接器均按照 1×10 5 Gy ( Si ) 要求進行設計,所有元器件均能滿足要求。抗輻照防護分析計算見表6。

表 6 抗輻照防護分析計算

5 低水汽含量氣密封裝

星載微波組件直接采用裸芯片進行組裝,組件內部氣氛含量對其性能和可靠性有重要影響,是造成元器件失效和性能下降的主要因素。為保證組件的可靠性,避免元器件遭受化學、機械以及電磁場的危害,需要對星載微波組件進行氣密封裝,以提供相對無法滲透的封裝。水汽是導致微波電路封裝失效的主要因素,氣密封裝的最大優勢在于能夠阻止水汽進入微波組件內部。激光焊接密封是實現微波多芯片組件氣密封裝的最佳途徑之一,目前在軍用電子行業內應用廣泛。

采用真空烘箱對微波組件進行烘烤以除去內部的水汽。控制參數包括烘烤溫度、烘烤時間以及抽真空時間。通過試驗獲得最佳參數組合,完成烘烤的組件通過過渡艙轉入充惰性氣體的手套箱,將其內部水汽含量控制在 ?0.5 %,然后進行激光密封焊接。

對蓋板和封裝殼體設計了搭接焊接接頭,通過試驗獲得了優化的焊接參數,獲得的密封焊縫成型美觀,無氣孔、裂紋等焊接缺陷,組件密封漏率小于1 × 10 ?8 Pa · m 3 / s,滿足氣密封裝的要求。激光焊接氣密封裝焊縫見圖3。

6 星載微波組件研制

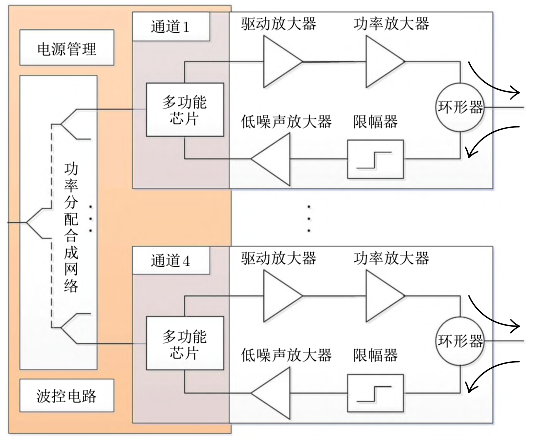

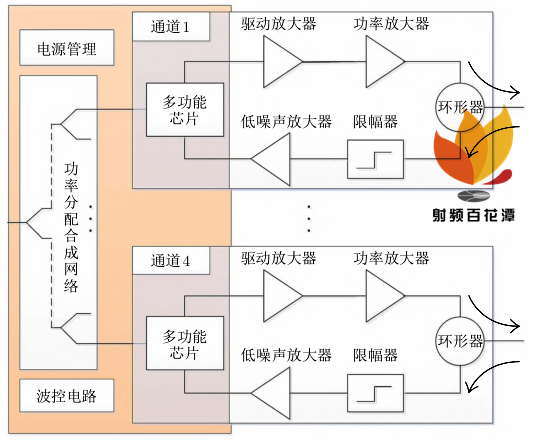

在實現以上各項關鍵技術突破的基礎上研制了高可靠星載微波組件,微波組件原理框圖如圖4所示。接收狀態時,天線接收的信號經由環形器、限幅器、低噪放、多功能芯片后合成輸出;發射狀態時,激勵信號分路后經由多功能芯片、功放后經環形器輸出。電源控制和邏輯控制電路分別實現電源管理和波束控制功能。

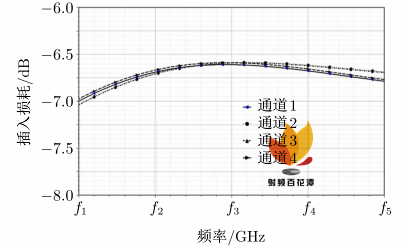

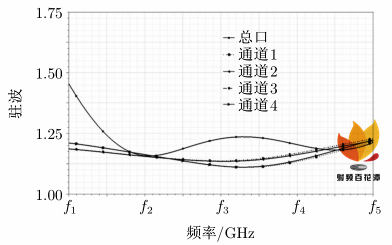

組件中的功率分配/合成器為了實現寬帶特性,采用二節變化的威爾金森形式,仿真結果見圖5和圖6。由仿真結果可知,其[敏感詞]損耗<6.6 dB,垂直互連總口駐波小于1.5,分口駐波小于1.25。

星載微波組件樣件實物如圖7所示。組件尺寸為40 mm × 40 mm × 8 mm,發射功率大于2 W,接收增益大于29 dB,噪聲系數小于2.5 dB,垂直互連端口駐波小于1.65,滿足相關型號的研制需求。

7 結束語

本文針對星載微波組件的發展要求,介紹了星載微波組件高可靠組裝研究涉及的關鍵技術,通過對低空洞率芯片焊接、低出氣率芯片膠接、高可靠引線鍵合、抗輻照防護設計、低水汽含量氣密封裝等一系列關鍵技術的研究和突破,解決了制約星載微波組件研制生產的技術難題,成功研制了星載微波組件,滿足宇航合成孔徑雷達系統的研制需求。該研究為高可靠星載微波組件研制奠定了堅實的技術基礎,研究成果可推廣應用于對高可靠微波組件需求強烈的項目。

免責聲明:本文采摘自網絡,本文僅代表作者個人觀點,不代表金航標及行業觀點,只為轉載與分享,支持保護知識產權,轉載請注明原出處及作者,如有侵權請聯系我們刪除。

Copyright ? 深圳市金航標電子有限公司 版權所有 粵ICP備17113853號