發布時間:2021-12-31作者來源:金航標瀏覽:1754

蘋果昨日發布了iPhone12 5G新品,又是一年驚艷的時刻。新iPhone 5G手機的A14仿生芯片,是全球第一款采用5nm制程技術的手機芯片。集成了118億個晶體管,其GPU則有目前智能手機中最快的圖形處理器。

然而,大家往往只看到了這些精湛的設計和亮麗的產品,反而忽視了蘋果是一家地地道道的制造公司。它對制造的理解那也是首屈一指,甚至在每一個加工工藝細節上蘋果都做了嚴格把控,這正是蘋果在制造方面的獨特之處,也是與其他廠商的不同之處。

而中國制造界,其實最需要感謝的,就是蘋果設計為中國制造帶來的巨大提升。近年來,蘋果產業鏈的中國供應商越來越多,從表面看,蘋果把產品交給像富士康這樣的超級代工廠。但實際上,蘋果從來不是只做甩手掌柜。

喬布斯一向追求手機前屏面板的使用體驗,這給全世界制造出了難題。每一個接到喬布斯訂單的供應商,第一個反應都是“不可能”。

當年iPhone 3S出現的時候,上面聽筒的凹槽結構意味著要在手機玻璃面板上鉆孔。那大批量的產品生產,如何對玻璃打孔?沒有人知道!原來的手機面板都是亞克力,用得挺好的,喬布斯干嗎非得改用玻璃?蘋果設計師堅持這個創意,并鼓動康寧公司生產出了前所未有的大猩猩玻璃。隨后,蘋果開始在全球制造界尋找可以加工的刀具,最后找到北京一家以小刀見長的機床企業。然而,這家中國企業從接觸的一開始,直覺就是不可能。盡管小刀具雕刻,振動低、紋路少,但玻璃上鉆孔,聽上去仍然是變態的需求。這家企業開始試刀,果然刀具一上,玻璃直接碎。可以說,剛開始的加工良率為零。經過反復調試,蘋果工程師一起助陣,最終解決了這個連設備供應商都認為不可能解決的問題。蘋果設計師每一次設計,都是對全球制造界出了一道難題,然后所有的供應商都要開始研究工藝。這其中中國制造商,自然是受益巨大。

深究起來,蘋果可不是一個只管設計和營銷的公司,恰恰相反,它是一家卓越的虛擬制造商。準確地說,蘋果是最懂材料、最懂工藝,也是最懂供應鏈的制造型公司,代工廠不過是按蘋果的制造意圖和預定設計好的標準規范進行加工而已。可以說,以蘋果全面主導掌握制造工藝的能力,可以把產業鏈隨時移到合適的地方。喬布斯在2007年推出iPhone時,就用了一句經典名言:“真正認真對待軟件的人,應該自己制造硬件。”

這句話,盡管少有人注意,但其實是蘋果制造的精髓。

一部蘋果手機涉及到三個層面的制造:零件、模組、成品組裝。而超級工廠富士康,只負責成品組裝,并不負責零件和模組,甚至連采購都不參與。這些,都是蘋果公司要做的工作。為了保證手機外殼加工的高光亮效果,蘋果在生產iPhone5時曾找遍國內最有能力達到其加工精度和效率的機床廠,最后選定了北京一家機床廠,為富士康的生產線提供加工設備。

2011年在“屏切割”項目中為iPhone5加工手機外殼邊框,蘋果堅持要求鏡面及高光倒角加工要特別光亮才能有好的用戶體驗,這需要高光倒角,采用鉆石刀,進行銑削。但亮度如何描述,又是一個難題。一家機床供應商聲稱自己的加工效果是很亮的,像鏡子一樣。但蘋果并不認可這種主觀性說法,要求必須拿出量化指標。在蘋果看來,好的設計必須與好的制造融合,產品產量和生產周期要全面滿足市場需求;在質量控制上,品質量化到用數據說話,正所謂:沒有測量就沒有質量,沒有全面測量體系,質量就會失控。為此,這家機床廠商不得不花費100多萬元,采購了美國阿美特克的白光干涉儀,進行[敏感詞]測量,給出具體的測量值,用數字說話,這才被蘋果放行。

這正是蘋果公司對質量要求的一個特點,那就是必須用能夠量化、規范化和尺寸化的質量指標,才是合適的測量體系要求。而且這些測量,必須是要能夠自動化實現的。蘋果公司,不想讓工藝判斷還要依賴于人的經驗和直覺。這些做法,對供應商也產生了巨大的影響。這家機床廠后來花費巨大,圍繞質量管控建立了一個龐大嚴密的微米級質量管控測量體系,也使得機床的制造理念大幅度提升。

表面看上去,蘋果只是把產品交給像富士康這樣的超級代工廠。但蘋果可不是只做甩手掌柜,它會深度地參與到生產制程中去。一個小小的電腦鍵盤,蘋果加工圖紙上就圍繞鍵盤周邊一圈標注了幾十處測量位與標定要求。把不可能變成可能,把變態需求變成現實,這才是蘋果制造背后看不見的地方。

蘋果在制造方面的強項可以歸納為5個方面:

第一個是清楚的產品規劃圖。一般按1-3年的規劃,就像一個魚骨圖,因為要保持創新最領先,必須戰略引領。

第二就是超一流的設計能力。他們擅長從白紙開始畫,勇闖無人區,從而創造不同尋常的新品。

第三是很強的制程驗證能力。從樣品生產開始,蘋果就對實際的生產過程進行測試。先是工程驗證測試,然后是設計驗證測試,最后是生產驗證。一環扣一環,這些測試是蘋果對制程的嚴格把控。而前期監管人員,也不是吃素的,都是卷起袖子,直接在現場解決工程問題,甚至會追溯模組和零部件的制程。

第四是運營能力很強。蘋果可不是一個簡單的買家,而是一個精致的制造老司機。蘋果是一個非常好的幫手,會積極幫助其供應商在全球范圍內去尋找先進制造技術。例如,幫助企業尋找最好的激光發射器。

最后就是物料管控和采購能力非常強。這一點上,蘋果從來不需要讓代工廠操心。簡單地說,富士康要料,蘋果馬上就有料,而且全球調用資源,一般零部件的運輸,都用飛機解決。可以說,今天在中國的扳手,就能把韓國昨天加工的零部件,擰到明天美國經銷商柜臺的手機上。而為了更好管控風險,蘋果供應商一般會有兩家,做好備份,避免供應鏈突發缺貨。

可以說,蘋果公司對于制造有很多自己的獨特理解。例如在設計方面,與其他主機廠商的模塊化設計理念不同,蘋果寧肯保持復雜的非模塊化。很多零部件都是放在產線上,現場進行組裝的。這意味著代工廠不得不采用更多的復雜工序,但這也讓設計師發揮余地很大,可以設計出更加豐富的功能。

而對于機器,蘋果同樣不含糊。像富士康、立訊這樣的代工廠,工廠里的設備,都是蘋果的。蘋果購買了這些機器設備和模具,然后交給代工廠使用,這正是蘋果獨創的混合代工模式。這意味著蘋果對生產過程具有更高的控制權,也可以牢牢地掌握所有的關鍵制造技術。

而且,蘋果工程師會直接參與這些機器的制造。如蘋果電腦MacBook機身使用了一次成型工藝,需要用一塊完整的鋁片制成。蘋果的設計師,就與設備供應商共同開發了一種專用的新設備,先將鋁合金擠壓成板材,再通過數控機床進行精密加工,最終形成一整張的電腦機身。由于沒有任何拼接或焊接成分,所以機身硬度、韌性更好,而且整機零件少,即使是從高處墜下甚至被碾壓,也能基本保證機身完整,從而加強了[敏感詞]環境下對于硬盤的保護。如果不親自參與機器的制造,那些令人驚奇的產品性能,其實是很難制造出來的。

當然,代工廠的制造技術實力,同樣非同小可。能入選蘋果法眼的,都必須攬有獨特的金剛鉆。例如超級代工廠富士康:無論是精密模具、刀具,還是工業工程,那都是全球首屈一指。因此,iPhone外殼的生產訂單有70%來自于富士康。iPhone7產品之后的“超級光滑”的外殼,加工后的組裝工序要求非常苛刻,需要“高度潔凈”的無塵室。每平方英尺的顆粒數不能超過1000個。操作人員需要身體素質極好,不能太胖否則容易出汗,也不允許留有長發。當然操作員的薪水,自然也遠遠高于普通工人。同樣iPhone外框對精度要求也是非常之高,因為整個金屬外框都是作為天線在使用,任何尺寸的偏差都會造成信號的不穩定。這些都是考驗代工廠的精密加工能力。

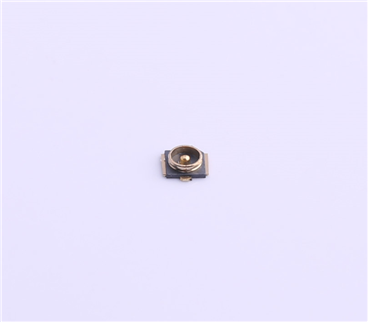

近年來,蘋果產業鏈的國內供應商越來越多。像馬達、麥克風、無線充電、電池、結構件等零部件和模組等。無論是老產品iPad還是新品AirPods 等的組裝,也都逐步引入中國廠商,如比亞迪電子、立訊精密、歌爾股份等。可以說,中國制造對于蘋果產品的貢獻越來越高。而蘋果,則一直保持著對制造硬核技術的高度把控。正是這種制造能力,使得它具有高度抗風險的能力。這是蘋果令人眼前一亮的設計之外,同樣值得中國制造深入思考的地方。

其實特斯拉電動車全球一騎絕塵,而它在制造方面的造詣,絕不次于汽車巨頭。無論是將飛船材料用于汽車,還是將70個鑄件通過最大的一體成型機壓鑄成只需要一個零部件,還是將幾公里長的線束志在壓縮到百米之內,特斯拉都呈現了驚人的制造洞見。而最近五年特斯拉一共收購的8家公司之中,有7家都跟制造和自動化有關。

美國制造工廠的確是外包,但美國制造體系卻從來沒有外包。恰恰相反,制造體系仍然牢牢掌握在美國企業手中。而在國際化外包的過程中,中國制造商得以接觸到這樣的制造體系,制造水平也得到大幅度提升。當我們驚嘆于蘋果、特斯拉的產品設計和營銷的同時,不要忘記其背后的制造體系更是需要借鑒和學習的地方。

Copyright ? 深圳市金航標電子有限公司 版權所有 粵ICP備17113853號